在資訊技術與科技快速進步的現代社會中,人們對電源系統的效率與體積的要求不斷提高。以行動智慧裝置為例,2000年初期的電源供應模組功率密度約為每安培1立方公分。而到了2025年,已接近每安培數立方毫米。在短短20年間,功率密度提升了兩到三個數量級,其進步速度可謂驚人。

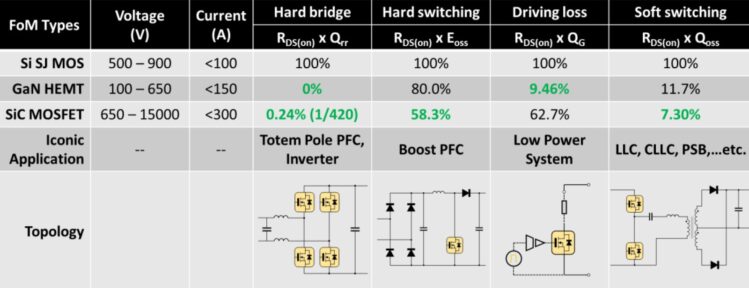

在外部電源(AC/DC)方面,儘管受到高輸入電壓、絕緣距離及抗外部干擾穩健性等物理限制的影響,其物理尺寸的縮減幅度無法與裝置內部的DC/DC模組相提並論。但對於高功率、高密度電源的需求仍持續攀升。以AI伺服器NVIDIA GB200的電源需求為例。同樣尺寸的CRPS電源,其功率已從傳統的3kW提升至6kW,甚至更高。這樣的趨勢對系統設計與熱管理,帶來了巨大挑戰。所幸在這樣的背景之下,半導體元件的世代更新,以及各種數位控制系統與MCU、DSP運算能力的增強,都讓新世代電源有著進一步增加效率與密度的潛力(表1)。

表1 Si、SiC及GaN於不同拓樸下之FOM比較,表列操作溫度Top=110°C

其中,功率半導體元件在電力電子系統中也扮演著重要角色,其中以矽基超接面MOSFET(Si Super-Junction MOSFET)、碳化矽MOSFET(SiC MOSFET)與氮化鎵高電子遷移率電晶體(GaN HEMT)三類元件最受關注。矽基超接面MOSFET為工程師熟知已久,並且已經廣泛的被應用在各類電源產品應用中,其簡單的使用方式以及多樣化的配套方案已然成為現代電源系統的基石。然而在一些更追求極致性能的應用中,矽材料的物理特性已然無法滿足現在以及未來的部分需求。因此,寬能隙(Wide Band Gap)半導體材料與元件應運而生。其中最為人所知的便是SiC MOSFET與GaN HEMT(表2)。

表2 半導體元件材料基本特性比較

然而,不同的元件具備著不同的材料特性,在設計與應用這些元件時,設計者需要考量多種因素。例如接面溫度(Junction Temperature, Tj)提高時,對導通電阻(RDS(on))、切換損(Switching Loss)、以及元件反向恢復特性的影響是非常關鍵的一環。本文將深入探討這三類元件在接面溫度對這些元件特性的影響。

矽基元件

矽基元件是目前應用最廣泛的功率半導體元件之一。在矽基材料中,導通電阻隨著接面溫度的升高而增加。這主要源自於電子和電洞的移動率,隨溫度上升而下降所致。當Tj升高時,載流子的散射效應增強,導致元件的導電性能下降。

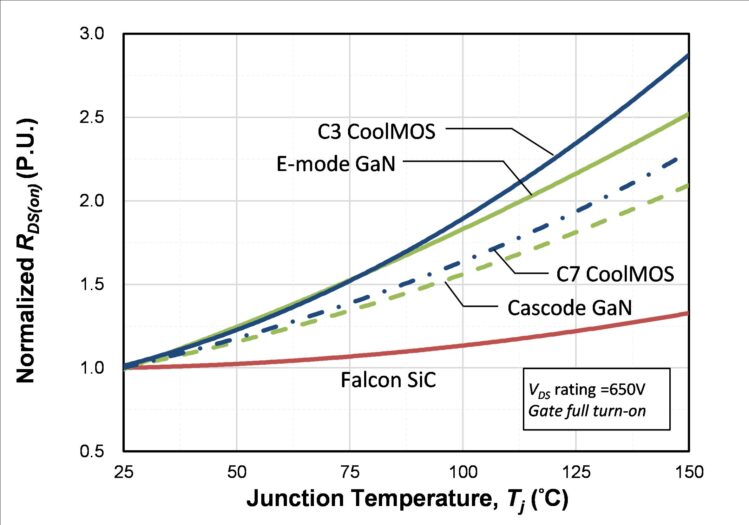

例如,一個典型的矽基超接面MOSFET,其RDS(on)可能在室溫(25°C)時為100毫歐,但在125°C時會增加到200毫歐甚至更高(圖1),致使導通損耗增加一倍以上。並且在單體使用時,當溫度持續升高,若輸出功率仍須保持在相同水平,其導通電阻將持續增加,進一步使得接面溫度更往上提高,導致元件易發生熱跑脫(Thermal Runaway)效應。

另一方面,當接面溫度提高時,矽基超接面MOSFET的寄生二極體(Body Diode)的反向恢復時間會劇烈的增加。增加切換損的同時,也限制了死區時間(Dead Time)的設計區間。因此,在電力電子應用中使用矽基元件時,精確地預測並控制Si元件的Tj,對於保證系統效率和可靠性至關重要。而在系統中留有足夠的電流裕度(通常為實際操作電流的2~3倍),以避免熱跑脫發生也成為設計時不可忽視的關鍵。

SiC元件

碳化矽(SiC)元件是一種適用於高溫、高壓應用的先進功率半導體。相比矽基元件,SiC元件的RDS(on)對溫度的敏感性較低,且SiC材料具有更寬的能隙(約3.26 eV,相較於Si的1.1 eV)和更高的熱導率(SiC約為Si之2~3倍)。這些特性使得SiC元件在高溫下仍能保持較低的RDS(on),即使在175°C或更高的溫度下,SiC元件的性能下降幅度也遠小於Si元件。以FastSiC 的650V SiC MOSFET產品FF06030QA為例,其RDS(on)在25°C時約為30毫歐,而在175°C時增加到43毫歐,僅有30~40%的變化(圖1)。這種穩定的性能使SiC元件成為高溫環境,如航太與車用領域中的首選。

圖1 不同元件之RDS(on)vs.Tj趨勢比較,紅線:FastSiC Falcon系列碳化矽MOSFET、綠線:各種GaN元件、藍線:各種Si Super Junction元件

在切換損方面,雖然SiC MOSFET在高溫時其寄生二極體之反向恢復時間也會略微增加。但實際增幅通常僅為10~20%之間,相比起矽基超接面MOSFET動輒5~10倍以上的反向恢復時間增加比例,可以說SiC的操作溫度幾乎不影響其切換損。

GaN元件

氮化鎵(GaN)元件因其高頻、高效率的特性而受到矚目。然而,相較於SiC元件,GaN元件的熱導率較低(約1.3W/cm·K,相較於SiC的4.9W/cm·K),這意謂著其熱管理挑戰較大。GaN元件的RDS(on)隨溫度升高也會增加,其增加幅度依其元件結構種類而有所不同,但總體程度基本與矽基超接面MOSFET相當(圖1)。

GaN HEMT的應用優勢,主要來自於其不具有寄生二極體的元件結構特性(Qrr=0,此處僅指e-mode GaN HEMT,Cascode GaN結構仍有來自於下接LV Si MOS所貢獻的Qrr),以及其得益於二維電子氣(2DEG)與水平元件結構(Lateral Device Structure)的超低CGD、CGS電容。這使得GaN HEMT元件在切換周期內可以有著非常快的切換速度,以達到降低切換損的目的。

然而,在使用GaN元件時,需特別注意的是在其第三象限操作時,其VSD逆態壓降會隨所施加的VGS所決定。一般來說當使用負壓操作GaN HEMT時,每降低1V,其VSD由於其浮動Bulk結構,就會提高近1V。另一方面,雖然GaN HEMT並不具有高溫時寄生二極體反向恢復時間延長的問題,但亦會有GaN本身所獨有的問題產生,需要注意。第一個需要注意的重點為其電流崩塌特性(Current Collapse)。GaN HEMT在經歷高壓耐壓階段後,切換至導通態的初始狀態會存在有RDS(on)遠高於其元件標稱電阻的情況,這是由於GaN的多層結構中各種缺陷以及Trapping現象所導致。

具體電阻增加的比例與持續的時間長短,隨著不同供應商的產品而有所不同但在接面溫度Tj升高時,此現象發生的程度會更嚴重,導致使用者在高速切換時得到遠高於預期的RDS(on)值,進而誤判晶片本身的功率耗散等級,導致元件燒毀。第二點為由於GaN HEMT元件的多層結構,其高溫時的切換損相較常溫時會顯著的增加,這也使得工程師需要花更多的精神與心力去仔細檢視其高溫狀態時實際上的元件動態特性,以降低系統端風險。

SiC具備應用優勢

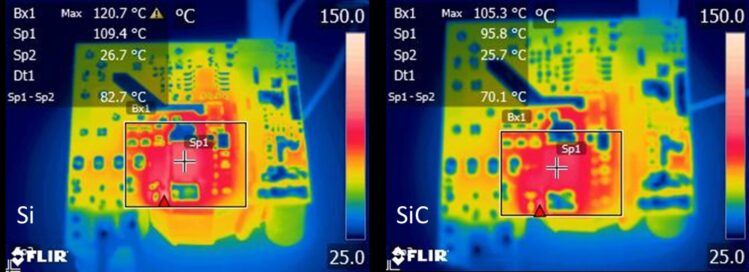

因為SiC優秀的高溫特性以及溫度穩定性,在某些應用例中,甚至可以以低規高代方式去取代相對的功率電晶體元件。舉例來說,於60W行動PD電源應用中,以650V/320mΩ SiC MOSFET取代650V/120mΩ Si Super Junction MOSFET之一小時燒機溫度結果比較如圖2。由圖中可見功率電晶體最高溫度由Si方案的109.4度降低至95.8度,降幅逾15度。

圖2 行動PD電源1小時燒機溫度結果比較(左:Si 650V/120mΩ SJMOS; 右:FastSiC FL06320A 650V/320mΩ SiC MOSFET)

導通電阻/接面溫度影響效能

導通電阻與接面溫度的關係是影響功率半導體元件性能的關鍵因素。Si、SiC和GaN元件各自具有獨特的特性和應用場景。在選擇元件時,應根據實際應用需求平衡性能、成本和可靠性。此外,熱管理在提升元件性能和系統穩定性中扮演重要角色。透過深入了解不同材料的特性,設計者可以更有效地應對各種挑戰,實現最佳化的系統設計。

(本文作者為即思創意研發處技術處長)